КСОЗ – Стойкие органические загрязнители

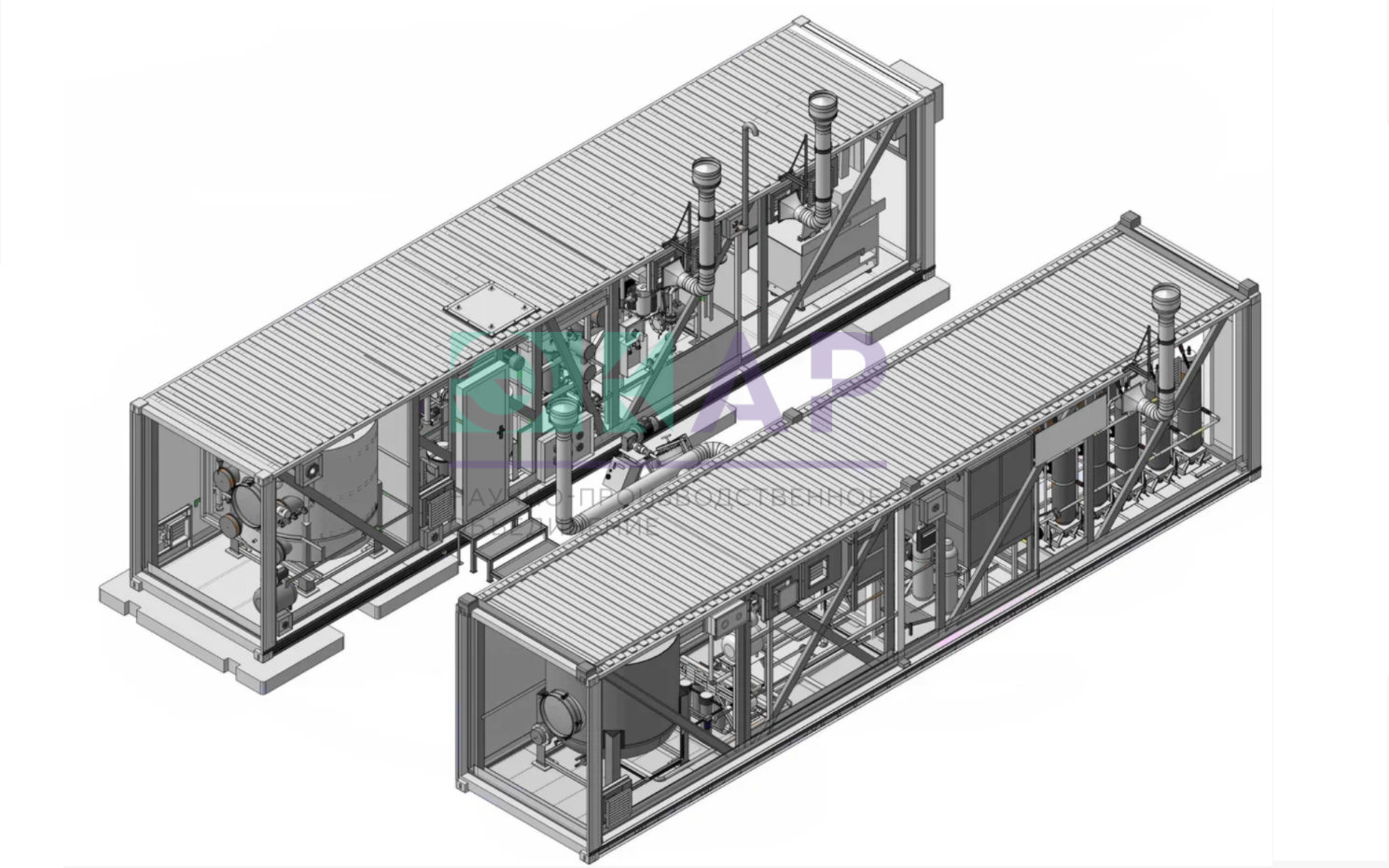

КСОЗ предназначен для обезвреживания отходов I и II класса опасности (утилизация ПХБ), представляющих собой загрязненные полихлорированными бифенилыми (утилизация ПХБ) трансформаторные масла и диэлектрические жидкости. Данные отходы относят к категории стойких органических загрязнителей (СОЗ). Комплексы изготавливаются в блочно-модульном исполнении на базе рамных конструкций стандартных морских контейнеров. Выпускаются в разных модификациях исходя из заданной производительности, типовой считается модификация с производительностью не менее 5000 кг/час, но возможно изготовление оборудования с иной производительностью по индивидуальному техническому заданию. В результате применения установки получается очищенное масло и осадок (порядка 0,3 % от исходного объема), который является продуктом химической реакции ПХБ.

Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. № 1766-ст с 01-01-2015 г. введен в действие ГОСТ Р 55829-2013 «Наилучшие доступные технологии. Ликвидация отходов, содержащих стойкие органические загрязнители». Применяемый на комплексах КСОЗ способ обезвреживания отходов, включен в перечень наилучших доступных технологий (п. 7.2.1).

Внедрение рассматриваемой технологии направлено на реализацию Федерального закона от 27 июня 2011 г. № 164-ФЗ “О ратификации Стокгольмской конвенции о стойких органических загрязнителях”, которую Россия подписала в 2001 г. Определен перечень 12 веществ, отнесенных к стойким органическим загрязнителям: альдрин, хлордан, дильдрин, эндрин, гептахлор, гексахлорбензол, мирекс, токсафен, полихлорированные бифенилы (ПХБ), ДДТ, полихлорированные дибензо-п-диоксины и дибензофураны.

В настоящее время действие Стокгольмской конвенции распространяется уже на 23 вещества, которые обладают свойствами, характерными для СОЗ, а именно: токсичностью, способностью длительное время сохраняться в окружающей среде, накапливаться в тканях живых организмов и переноситься на большие расстояния.

Историческая справка

В 2004 году была принята резолюция ООН (Стокгольмская конвенция) о стойких органических загрязнителях (сокращенно СОЗ), в число которых вошли 9 химических веществ, представляющих из-за их накопления в окружающей среде, особенно в воде, рыбе, некоторых видах растений и животных, наибольшую опасность для человека.

Эта резолюция подразумевает прекращение производства, использования и последующую утилизацию СОЗ. Была ратифицирована Россией в 2011 году.

Одним из внесенных в черный список СОЗ стали полихлорированные бифенилы (ПХБ) – жидкости, ранее используемые в качестве электроизоляторов в трансформаторах, батареях, системах передачи тепла и охлаждения, гидравлических системах и вакуумных помпах и даже в некоторых бытовых приборах.

Несмотря на то, что масла, состоящие на 100% из ПХБ (масла марки Совтол), выведены из эксплуатации, на сегодняшний день в обороте все еще находятся по разным оценкам от 70 до 150 тысяч трансформаторов, имеющих вторичное загрязнение ПХБ выше допустимых законом 50 ppm.

Вторичное загрязнение возникает в момент, когда трансформаторное масло обрабатывалось (заправлялось, сливалось, регенерировалось, фильтровалось и т.д.) с помощью оборудования, ранее применяемого для обработки Совтола. Общемировая статистика говорит, что таким образом загрязнены 4-7% трансформаторов

Преимущества

Наличие положительного заключения государственной экологической экспертизы (ГЭЭ), единственная технология в РФ

01Возможность вторичного использования очищенного масла

02Мобильность оборудования (контейнерный тип)

03Наличие в заключении ГЭЭ полного перечня отходов (масел и жидкостей) содержащих ПХБ и относящихся к I и II классу опасности

04Основные цифры

Дополнительная информация

Характеристики

| Единицы измерения | Наименования и значения | |

| Наименование | – | КСОЗ-100 |

| Производительность по обезвреживаемым ПХБ, не более | кг/час | 100 |

| Потребление технической воды | л/ч | 525 |

| Потребление 46% раствора NaOH | л/ч | 8 |

| Потребление 32,5% раствора карбамида | л/ч | 5 |

| Потребление дизельного топлива, не более | кг/ч | 2 |

| Производительность по образующейся 20% соляной кислоте | кг/ч | 237 |

| Расход образующихся скрубберных стоков (10% NaCl с pH=7,5-8) | л/ч | 56 |

| Средний расход адсорбента (активированный уголь) | кг/ч | 0,3 |

| Габариты рабочие | м3 | 12192х6500х4400 |

| Габариты транспортные модулей, не более | мм | 12192х2438х2896 |

| Масса, не более | кг | 18000 |

| Климатическое исполнение | – | У1 |

| Температурный диапазон эффективного применения без опции “Север” | град | .+5…+40 |

| Электрическая мощность без учёта опций ( t > +5 оС), 400В | кВт | 32 |

| Обслуживающий персонал | чел. | 2 |

| Комплект поставки | – | Контейнер 40ft HQ – 2 шт; оборудование приёма и дозирования жидких отходов; оборудование термического обезвреживания жидких отходов; оборудование очистки дымовых газов; операторная, с шкафом управления и силовым распределительным шкафом; отсек для размещения пластикового IBC контейнера с раствором карбамида и дозирования карбамида; отсек с дымососом, дымовой трубой, компрессором и осушителем воздуха; отсек для размещения пластикового IBC контейнера с раствором NaOH и дозирования NaOH; отсек для размещения пластикового IBC контейнера для производимой соляной кислоты и насосом закачки кислоты в IBC контейнера сгорания; горелки дизельные; ЗИП; паспорт; руководство по эксплуатации; паспорта на комплектующие; сертификат соответствия ISO 9001:2008; разрешение на применение оборудования; экспертное заключение; протокол экспертизы оборудования; гарантийный талон; сервисная книжка |

Принцип работы

Принцип работы установок серии КСОЗ основан на комплексном применении процессов нагрева, дегазации, осушки и реагентной нейтрализации полихлорированных бифенилов.

Перед очисткой трансформаторных масел необходимо взять его пробу с целью определения количественного и качественного содержания ПХБ. Для определенного типа и содержания ПХБ на основании расчетов определяется необходимое для его нейтрализации количество дисперсии натрия (NaD).

Подготовленное к очистке трансформаторное масло при помощи входного насоса, входящего в состав линии загрязненного масла, прокачивается через фильтр грубой в дегазатор и затем в реактор, где при помощи вакуумного насоса удаляется лишняя влага.

Выделенная влага в виде паровоздушной смеси откачивается вакуумным насосом из дегазатора и реактор, проходит через блок конденсации и фильтрации паров, в составе которого находятся фильтры-влагоотделители с конденсатосборниками. В блоке происходит отделение влаги, очищенная от нее газовая смесь проходит через угольный фильтр и выводится в атмосферу.

Бак-реактор очищается от влаги и воздуха при помощи вакуумного насоса. Для поддержания необходимой температуры в баке-реакторе установлен блок ТЭНов.

При помощи азота рассчитанное количество реагента (NaD) поступает из накопителя реагента через накопительный бак дисперсии в бак-реактор. После подачи реагента в бак-реактор и перемешивания в течение заданного времени происходит повышение температуры, что свидетельствует о процессе разрушения ПХБ. При отсутствии повышения температуры в бак-реактор подается вода, играющая роль катализатора.

По прошествии заданного времени (примерно 30 мин.) происходит отбор проб смеси масла и реагентов с целью определения остаточного содержания ПХБ.

Если содержание ПХБ в смеси больше требуемого значения, то процесс обезвреживания необходимо повторить путём добавления количества NaD, соответствующего остаточному количеству ПХБ.

Для нейтрализации излишков NaD необходимо увеличить количество подаваемого в бак-реактор азота, а также добавить небольшой объем воды. При добавлении воды в баке-реакторе образуется водород и происходит скачок давления. По отсутствию скачков давления при очередном добавлении порции воды можно судить о том, что образование водорода прекратилось, что, в свою очередь, говорит о полной нейтрализации натриевой дисперсии NaD. При этом происходит незначительное понижение температуры.

После получения удовлетворительных результатов по содержанию ПХБ и остаточной дисперсии натрия масло готово для перекачки в блок очистки от механических примесей. В случае, если он представлен емкостью для отстаивания, то происходит процесс охлаждения и отстаивания в накопительной емкости перед поступлением на дальнейшую обработку. В случае, если основу блока составляет центробежный сепаратор, то масло сначала поступает в накопительную ёмкость, оснащенную мешалкой и электронагревателем, где подогревается/охлаждается до рабочей температуры центробежного сепаратора (90-95 С), затем проходит сепаратор и поступает в буферную емкость. Шлам, отделенный сепаратором, поступает на выход из установки.

Из буферной емкости масло перекачивается через блоки адсорберов, где восстанавливает свои свойства вплоть до товарных, и проходит сквозь улавливающие частицы адсорбента фильтры и поступает в блок финишной дегазации и фильтрации.

В блоке финишной дегазации и фильтрации масло повторно проходит фильтры грубой и тонкой очистки, подогревается при необходимости, проходит вакуумную дегазацию и сушку в дегазаторе, подвергается регистрации по счетчику и выводится на выход из установки.

На выходе получается обезвреженное трансформаторное масло, безопасное для окружающей среды, а также небольшой осадок (0,2-0,3%), состоящий из продуктов химической реакции ПХБ с натрием в виде, загрязненных маслом соды, соли и полифинилов.

Трансформаторное масло может быть повторно применено в промышленности немедленно или после дополнительной обработки.

Установки выпускаются исключительно в стандартных IS0-контейнерах размером 40 или 20 фт НС и могут транспортироваться по всему миру автомобильным, железнодорожным или морским транспортом.

Применение в установке реагентного способа очистки трансформаторных масел от ПХБ позволяет снизить энергозатраты, повысить безопасность обработки по сравнению с огневыми и плазменными методами нейтрализации ПХБ.

Реагенты

Поставка реагентов (дисперсии натрия) осуществляется НПО ЭКАР, цена фиксируется на 3 года вперед. Кроме того, реагенты можно приобрести в Китае, странах Евросоюза и Канаде. Реагенты отгружаются партиями по 80 кг в специальной упаковке, когда бочка объемом 100 литров с дисперсией натрия герметизируется и устанавливается в стальную бочку объемом 200 литров, а свободное пространство заполняется влагопоглощающим материалом – силикагелем или аналогом после чего стальная бочка запечатывается. Поскольку дисперсия натрия имеет тенденцию к слеживанию, то в комплект всех установок КСОЗ входит специальный аппарат для бережного взбалтывания бочки с реагентом в нескольких плоскостях. Хранить дисперсию натрия следует в сухом помещении.

Комплектация

| Базовый комплект поставки | Опции |

|

|

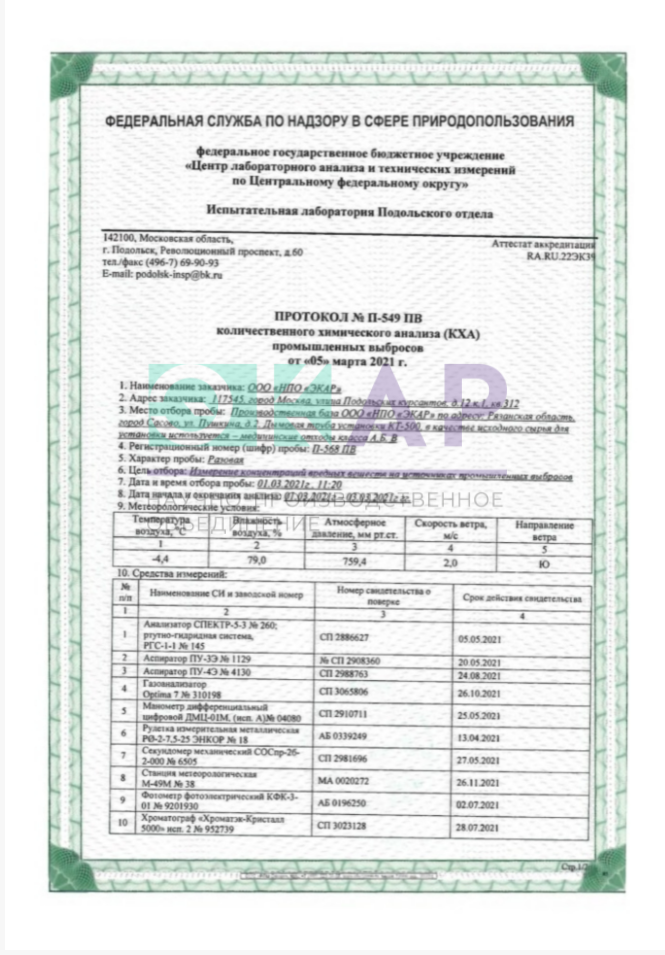

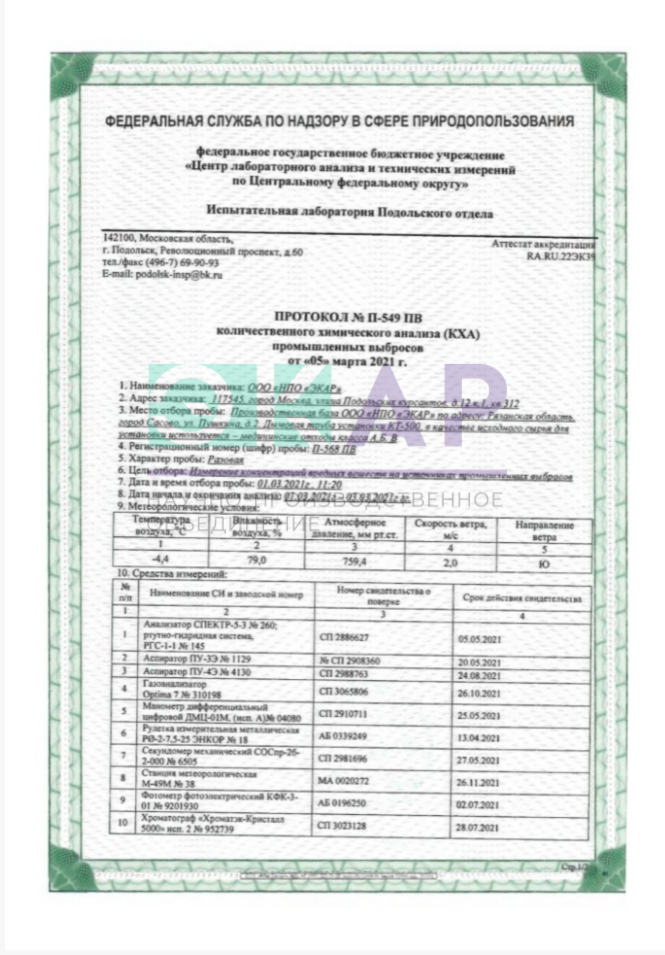

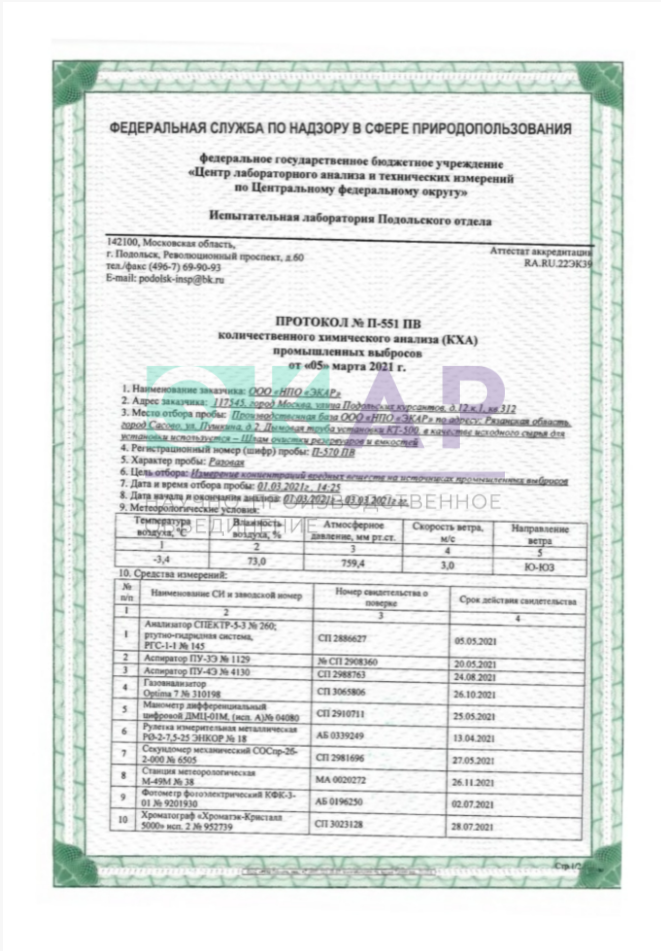

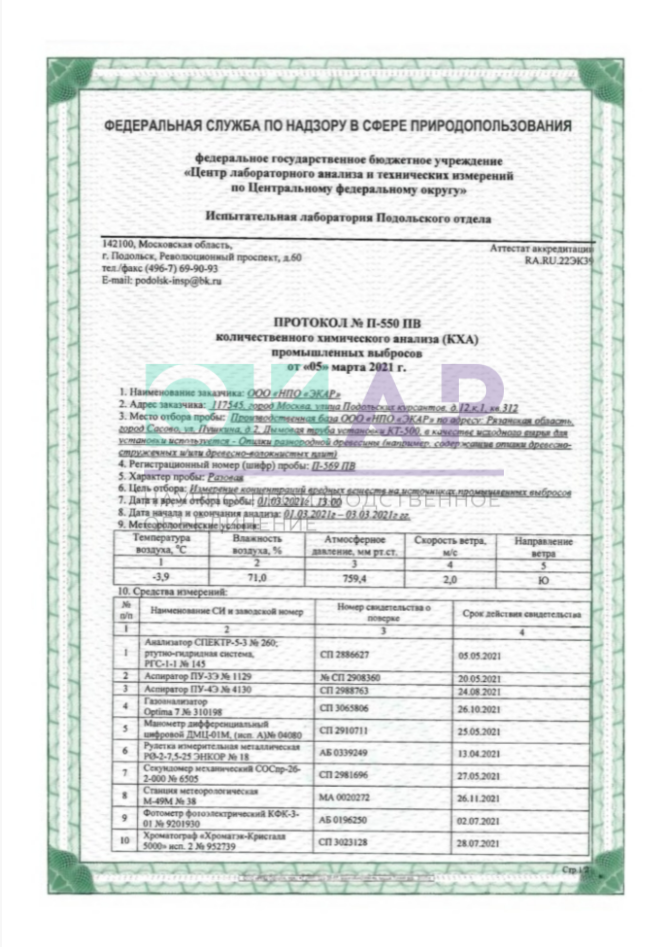

Разрешительная документация

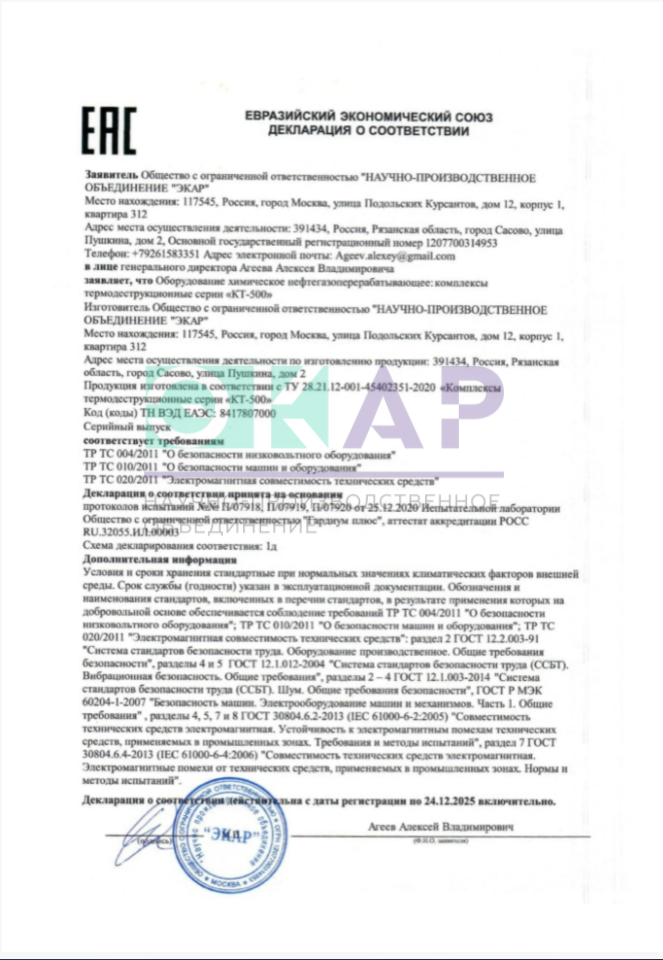

- Декларация соответствия ТР ТС по регламенту 004/2011 «О безопасности низковольтного оборудования»

- Декларация соответствия ТР ТС по регламенту 010/2011 «О безопасности машин и оборудования»

- Декларация соответствия ТР ТС по регламенту 020/2011 «Электромагнитная совместимость технических средств»

- Положительное заключение государственной экологической экспертизы (ГЭЭ)

- Технические условия (ТУ) на комплекс

- Паспорт (ПС)

- Руководство по эксплуатации (РЭ)

Документы

ООО «НПО «ЭКАР» обладает полным пакетом

разрешительной документации: на оборудование для утилизации отходов